جوشکاری اوربیتال_Orbital Welding

بازرسی جوش و آزمون های غیرمخرب NDT

جوشکاری اوربیتال،یک روش پیشرفته و کاملاً کنترلشده جوشکاری اتوماتیک است که در آن مشعل جوش بهصورت ۳۶۰ درجه (اوربیت کامل) بهدور #لوله یا قطعه استوانهای میچرخد، در حالیکه قطعه ثابت باقی میماند.

- این فناوری برای دستیابی به کیفیت یکنواخت، تکرارپذیر و بدون وابستگی به مهارت اپراتور توسعه یافته است.جوشکاری اوربیتال یک فناوری کلیدی در صنایع با الزامات کیفی بالا است که با حذف متغیر انسانی، کنترل کامل فرآیند جوش را ممکن میسازد و در پروژههای حساس، عملاً به یک #استاندارد صنعتی تبدیل شده است:صنایع نفت، گاز و پتروشیمی

داروسازی و بیوتکنولوژی

صنایع غذایی و لبنی (Hygienic Welding)

نیروگاهها و مبدلهای حرارتی

خطوط لوله استنلس استیل با قطر کم تا متوسط

جوشکاری اوربیتال یک نوع جوشکاری تخصصی است که تورچ در یک فرآیند مستمر بصورت مکانیکی از طریق گردش ۳۶۰ درجه (دو تا ۱۸۰ درجه یا چهار تا ۴۵ درجه) در اطراف یک قطعه استاتیک، مثل لوله می چرخد.

در جوشکاری اوربیتال Orbital Welding که یکی از فرایندهای تیگ (TIG) است، جوشکاری چرخشی به وسیلهی تورچ اتوماتیک انجام میشودو تمامی حرکت تورچ چرخشی چه از نظر فیلردهی و چه از نظر چرخش و جوش به صورت تمام اتوماتیک انجام میگیرد.

جوش اوربیتال می تواند با استفاده از فیلر یا بدون استفاده از آن انجام شود. جوشکاری اوربیتال، نوعی جوشکاری است که توسط کامپیوتر کنترل می شود و دخالت اپراتور در جوشکاری به صفر می رسد، تا بتوان همواره به یک جوش یکنواخت و بدون خطا با کیفیت و ایمنی بالا دست یافت.

با افزایش نیاز صنایع پیشرفته به اتصالاتی با تکرارپذیری بالا، کیفیت یکنواخت و حداقل خطای انسانی، روشهای سنتی جوشکاری دیگر پاسخگوی الزامات فنی نیستند. در این میان، جوشکاری اوربیتال بهعنوان یک فناوری مهندسیشده و نیمهاتوماتیک/اتوماتیک، نقش کلیدی در صنایع حساس مانند نفت و گاز، پتروشیمی، داروسازی، صنایع غذایی، نیروگاهها و نیمههادیها ایفا میکند.

جوشکاری اوربیتال، نهتنها کیفیت متالورژیکی اتصال را ارتقا میدهد، بلکه امکان کنترل دقیق پارامترهای فرآیند، مستندسازی کامل و بازرسی پیشرفته را فراهم میسازد.

جوشکاری اوربیتال فرآیندی است که در آن قوس جوش (معمولاً TIG/GTAW) بهصورت چرخشی ۳۶۰ درجه و با سرعت و پارامترهای کنترلشده، دور یک لوله یا اتصال میچرخد، در حالی که قطعه کار ثابت باقی میماند.در این روش، حرکت دست جوشکار حذف شده و کیفیت جوش به جای مهارت فردی، وابسته به تنظیمات مهندسیشده دستگاه است.

اجزای اصلی سیستم جوشکاری اوربیتال:

منبع تغذیه هوشمند (Power Supply) با قابلیت برنامهریزی

هد اوربیتال (Open Head یا Closed Head)

الکترود تنگستن با هندسه کنترلشده

سیستم تغذیه گاز محافظ (Argon / Helium Mix)

کنترلر دیجیتال با امکان ثبت دادهها (Data Logging)

انواع جوشکاری اوربیتال

1. اوربیتال با هد بسته (Closed Head)

مناسب لولههای با قطر کم و محیطهای تمیز (Clean Room)

بدون فلز پرکننده

کاربرد گسترده در صنایع دارویی و نیمههادی

2. اوربیتال با هد باز (Open Head)

مناسب قطرهای بزرگتر

امکان استفاده از فیلر وایر

رایج در صنایع نفت، گاز و نیروگاهی

مزایای فنی و مهندسی

✅ تکرارپذیری بسیار بالا

✅ کنترل دقیق حرارت ورودی (Heat Input)

✅ حداقل HAZ و کاهش تنشهای پسماند

✅ کاهش آلودگی و اکسیداسیون ریشه جوش

✅ قابلیت مستندسازی کامل فرآیند جوش

نکات متالورژیکی خاص در جوشکاری اوربیتال:

- توزیع یکنواخت حرارت باعث ریزدانگی ساختار جوش

کاهش احتمال Hot Cracking در فولادهای آلیاژی

کنترل بهتر نفوذ (Penetration) در لولههای نازک

عملکرد عالی در جوش فولادهای زنگنزن، Duplex و Super Duplex

بازرسی و کنترل کیفیت در جوشکاری اوربیتال

یکی از نقاط قوت اصلی این روش، قابلیت کنترل و پایش کیفیت بهصورت مهندسیشده است.

1. کنترل حین فرآیند (In-Process Monitoring)

ثبت ولتاژ، جریان، سرعت چرخش و زمان

تشخیص ناپایداری قوس در لحظه

قابلیت Traceability برای هر پاس جوش

2. بازرسیهای غیرمخرب (NDT)

VT (بازرسی چشمی دقیق) با بوراسکوپ

RT دیجیتال برای بررسی نفوذ و تخلخل

UT پیشرفته (PAUT/TOFD) در قطرهای بالاتر

Leak Test در صنایع دارویی و غذایی

3. آزمونهای متالورژیکی و مکانیکی

ماکرو اچ (Macro Etch)

تست سختی (HV)

بررسی ساختار HAZ

تست کشش و خم (در PQR)

استانداردهای مهم مرتبط

ASME Section IX

ISO 15614

ISO 9606

AWS D18 (ویژه صنایع بهداشتی)

کاربردهای خاص و کمتر گفتهشده جوشکار اوریبتال:

خطوط انتقال گاز فوق خالص (Ultra High Purity)

سیستمهای خلأ در صنایع فضایی

خطوط سوخت هیدروژن

مبدلهای حرارتی دقیق

بازرسی جوش، بازرسی فنی،بازرسی پایپینگ

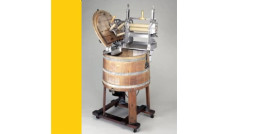

نگاهی به عملکرد ماشین لباسشویی – اواخر قرن ۱۹ میلادی...

لوازم خانگی

در اواخر قرن نوزدهم میلادی، ماشین لباسشویی، نخستین گامهای خود را بهعنوان یک دستگاه مکانیکی نیمهخودکار برداشت. این ماشینها عمدتاً کاملاً مکانیکی بودند و با نیروی دستی، تسمهای یا بعدها موتورهای الکتریکی ابتدایی کار میکردند.

در سال ۱۸۵۱میلادی، جیمز کینگِ آمریکایی اولین ماشین لباسشویی را با استفاده از درام چرخان اختراع و ثبت کرد. درام تا حدی با آب پر شد. هفت سال بعد، یعنی در سال ۱۸۵۸، فرد آمریکایی دیگر به نام همیلتون اسمیت اولین ماشین لباسشویی با درام چرخان را ساخت و ثبت اختراع کرد. مورخان ادعا میکنند که این دستگاهها اولین ماشین لباسشویی مدرن بودند. در سال ۱۸۶۱، قابلیت چلاندن آب لباس به ماشینهای لباسشویی اضافه شد.

لباسها، داخل یک وان فلزی یا چوبی قرار میگرفتند و شستوشو بهوسیله پرهها، بازوهای نوسانی یا درام ساده انجام میشد. حرکت رفتوبرگشتی یا چرخشی باعث ایجاد آشفتگی مکانیکی در آب و صابون میشد؛ فرآیندی که آلودگی را از الیاف جدا میکرد.

در سال ۱۸۷۴میلادی، ویلیام بلکستون، تاجر آمریکایی، ماشینی ساخت که بهعنوان هدیه تولد همسرش، کثیفی را از لباسها پاک میکرد و میشست. این وسیله شامل وانی چوبی بود که در آن تکهای چوب مسطح حاوی شش گیره چوبی کوچک وجود داشت. لباسهای کثیف را روی گیرههای چوبی آویزان میکردند و در آب گرم و صابون میچرخاندند. چندی بعد، بلکستون ساخت و فروش این وسیلهی ۲٫۵۰ دلاری را شروع کرد.

این اصل فیزیکی، همان مفهومی است که امروز هم با نام Agitation شناخته میشود.تخلیه آب و آبکشی کاملاً دستی بود و برای گرفتن آب لباسها از غلتکهای فشاری (Wringer) استفاده میشد؛ دو استوانه که لباس بین آنها عبور داده میشد تا آب اضافی خارج شود. این بخش اگرچه ساده بود، اما از نظر ایمنی ،خطرناک بود و بعدها منجر به طراحی سیستمهای ایمنتر شد.

در سال ۱۹۰۷میلادی، آلوا جی فیشر اولین ماشین لباسشویی الکتریکی را در ایالات متحده اختراع کرد. این دستگاه Thor نام داشت و شرکت Hurley Machine در شیکاگو آن را میفروخت. ماشین مذکور بههمراه درام بود و تیغهها با چرخش درام لباسها را بلند میکردند و میشستند.

همانطورکه Thor تجارت لباسشویی را متحول کرد، سایر شرکتها بر بازارهای مصرف متمرکز شدند. ازجمله این شرکتها Maytag بود که با تولید ادوات کشاورزی شروع به کار کرد؛ اما بهتدریج ماشین لباسشویی چوبی را در سال ۱۹۰۷ میلادی معرفی کرد. در سال ۱۹۱۱میلادی، شرکت معروف دیگری به نام شرکت Whirlpool تولید ماشین با درام چرخاننده و موتور الکتریکی را آغاز کرد.

از دیدگاه مهندسی، این ماشینها نمونهای از جایگزینی انرژی انسانی با مکانیزمهای ساده مکانیکی بودند. هنوز خبری از کنترل دما، زمانبندی خودکار یا موتورهای پرقدرت نبود، اما همین طراحیها پایهگذار ماشینهای لباسشویی مدرن شدند و نشان دادند که چگونه مهندسی میتواند کارهای روزمره را بهصورت تدریجی متحول نماید.

خدمات پس از فروش ،بازرسی ، استانداردسازی

نگاهی به تاریخچه آسانسور ...

آسانسور

سال ۱۸۷۴ میلادی (۱۲۵۲ خورشیدی) نقطه عطفی در تاریخ آسانسور است؛ زمانی که آسانسور از یک بالابر ساده به یک سیستم حملونقل عمودی ایمن و قابلاعتماد تبدیل شد و مسیر رشد ساختمانهای بلند را هموار کرد.

سال ۱۸۷۴ میلادی،آغاز عصر آسانسورهای ایمن:

شرکت Otis نخستین آسانسورهای هیدرولیکی ایمن را معرفی کرد.استفاده از سیستم ترمز ایمنی (Safety Brake) مانع سقوط کابین در صورت پارگی کابل شد.این نوآوری، اعتماد عمومی به آسانسور را افزایش داد.

دهه ۱۸۸۰ میلادی (۱۲۵۸ خورشیدی)، تولد آسانسور الکتریکی:

در سال ۱۸۸۰ ورنر فون زیمنس، اولین آسانسور تمامبرقی را ساخت.حذف نیروی بخار و هیدرولیک ،موجب افزایش سرعت، ارتفاع و بهرهوری گردید و زمینهساز شکلگیری آسمانخراشها شد.

بازرسی آسانسور

دهه ۱۹۲۰ میلادی، استانداردسازی و رشد شهری:

معرفی موتورهای DC، سیستم قرقره و وزنه تعادل و توسعه دربهای کشویی و سیستمهای کنترلی اولیه

دهه ۱۹۳۰ میلادی،پیشرفت ایمنی و مکانیک:

توسعه گاورنر سرعت،بهبود سیستم ترمز و راهنمای کابین

افزایش ظرفیت و ارتفاع قابل دسترس

دهه ۱۹۵۰ میلادی، انقلاب موتورهای AC:

جایگزینی موتورهای AC بهجای DC ،کاهش هزینه نگهداری و افزایش طول عمر،حرکت نرمتر و مصرف انرژی کمتر آسانسورها

دهه ۱۹۷۰–۱۹۸۰ میلادی، الکترونیک و اتوماسیون:

ورود کنترلهای الکترونیکی و رلهای پیشرفته،بهینهسازی زمان انتظار و مدیریت گروهی آسانسورها،توسعه آسانسورهای پرسرعت برای برجهای بلند

دهه ۱۹۹۰ میلادی،کنترل دیجیتال:

استفاده از میکروپروسسورها و PLC،تشخیص خطا، مانیتورینگ و ایمنی هوشمند،افزایش دقت توقف و راحتی حرکت آسانسور

قرن ۲۱ میلادی، آسانسورهای هوشمند و سبز:

موتورهای گیرلس (Gearless) با راندمان بالا،سیستم بازیابی انرژی (Regenerative Drive)،آسانسورهای فوقسریع (+10 m/s) و

فناوریهای نوین مانند MULTI (حرکت بدون کابل)

از سال ۱۸۷۴ میلادی تاکنون، آسانسور از یک بالابر مکانیکی پرریسک به یک سیستم حملونقل عمودی هوشمند، ایمن و انرژیبهینه تبدیل شده است.پیشرفت آسانسورها مستقیماً با توسعه مهندسی مکانیک، برق، کنترل و متریال گره خورده و بدون آن، معماری مدرن عملاً غیرممکن بود.

بازرسی ادواری ، آسانسور ، استانداردسازی

افتخاری دیگر برای فهامه:دریافت تندیس واحد نمونه و لوح تقدیر به عنوان نهاد ارزیابی انطباق ملّی از سوی سازمان ملی استاندارد ایران

یکبار دیگر،در طی فراز و نشیب های 33 ساله فعالیت شرکت در عرصه ارزیابی انطباق،بازرسی و استانداردسازی محصولات تولیدی و خدماتی کشور، به عنوان شرکت بازرسی همکار سازمان ملی استاندارد ایران و تاییدصلاحیت شده از سوی مرکز ملی تایید صلاحیت ایران (NACI) براساس الزامات استاندارد ایران – ایزو آی ای سی 17020 ،مفتخر به دریافت عنوان “نهاد ارزیابی انطباق نمونه” در سطح ملّی شدیم!

این موفقیت بزرگ، بدون دلسوزی و تعهد آحاد کارکنان،مدیران و بازرسان مجرب شرکت مهندسی صنعتی فهامه،قطعا میسّر نمی گردید، لذا بدینوسیله مراتب تشکر و قدردانی شرکت فهامه را از اعتماد سازمان ملی استاندارد ایران به عنوان متولی امر استانداردسازی کشور که مسئولیت ما را نیز سنگین تر می نماید، اعلام نموده و از همه ذینفعان فهامه از جمله سهامداران،کارکنان و مدیران فنی خود، کمال تشکر و امتنان را اعلان می داریم.

با تلاشی مضاعف و با اراده ای راسخ، در راه اعتلای کشور عزیزمان ایران، با عمل به وظایفِ ذاتی خود (بازرسی،کنترل کیفیت،ارزیابی انطابق و استانداردسازی) گام های استوار خود را بر خواهیم داشت و در این مسیر طولانی به حرکت خود ادامه خواهیم داد.

فهامه،حافظِ کیفیت و سرمایه

در مراسم روز جهانی استاندارد (21 مهر 1404) که با حضور رئیسجمهور، رئیس سازمان ملی استاندارد ایران، وزیر صمت، روسای کمیسیون های صنایع و معادن و آموزش و تحقیقات مجلس و جمعی از مسئولان کشوری، اساتید دانشگاه، صاحبنظران، روسای پیشین سازمان استاندارد، فعالان نظام استاندارد در سالن اجلاس سران برگزار شد، از برگزیدگان واحدهای خدماتی و تولیدی، نهادهای گواهیکننده، کمیتههای فنی متناظر، مدیران کنترل کیفیت و دبیران تدوین استاندارد نمونه ملّی تقدیر و تجلیل به عمل آمد.

فهامه، منتخب سازمان ملی استاندارد ایران به عنوان نهاد ارزیابی انطباق نمونه در سطح ملّی

شرکت بازرسی ، ارزیابی انطباق ، واحد نمونه ، بازرسی کالا

درباره پروژه احداث کارخانه اسید فسفریک توسط شرکت متمم

درباره پروژه احداث کارخانه اسید فسفریک توسط شرکت متمم

شرکت (متمم) مهندسی و توسعه صنایع ملی مس ایران، (کارفرمای اصلی این پروژه)به عنوان یک شرکت مدیریت توسعهای است که در زنجیره ارزش صنعت مس با تمرکز بر توسعه صنایع تولیدی مس محتوا و صنایع پائین دست آن فعالیت نموده و به عنوان نماینده شرکت ملی مس، پروژههای توسعه مربوطه را اداره و مدیریت مینماید.

پروژه احداث کارخانه اسيد فسفريک بندرعباس با تولید سالیانه ۳۶۰ هزار تن اسید فسفریک و محصولات جانبی از جمله ALF۳ ، Gypsum ، I۲ ، PPA در منطقه ویژه اقتصادی فلزی و معدنی خلیج فارس،از بهمن ماه 1402 آغاز گردیده است که کماکان در حال اجرا و تکمیل است.

این کارخانه، پاییندست زنجیره تولید کاتد بوده و با هدف مصرف یک میلیون تن اسید سولفوریک تولیدی مجتمعهای شرکت مس احداث میشود، ۶۷۰ هزار تن اسید فسفریک ۵۴ درصد تولید خواهد کرد که بخش مهمی از نیاز کشاورزی به کودهای فسفاته را تامین و امنیت غذایی کشور را به دنبال خواهد داشت.

شرکت مهندسی صنعتی فهامه،مفتخر است که در این پروژه بزرگ، به عنوان پیمانکار انجام خدمات بازرسی فنی، شخص ثالث احداث کارخانه اسید فسفریک و واحدهای جنبی منطقه ویژه اقتصادی خلیج فارس_بندر عباس (شامل خدمات بازرسی و آزمایش های حین ساخت و نهایی تجهیزات داخل و خارج از کشور) ،مشارکت و همکاری دارد.

شرکت بازرسی ،بازرسی فنی ؛ صنایع شیمیایی ، نفت و گاز و پتروشیمی